Durée de vie, pérennité, durabilité, inconvénients, défaillances des vitrages isolants, à faible émissivité , avec remplissage par de l'ARGON

Ce sujet comporte 89 messages et a été affiché 5.370 fois

Nouveau sujet Nouveau sujet

Répondre Répondre

|

5 abonnés surveillent ce sujet |

AR - Réflexions concernant le double vitrage Argon, basse émissivité, le 19/10/2024.

1) Point de départ de mes réflexions.

- Nos fenêtres double vitrage 4/16/4, AIR, sans couche basse émissivité (UW = 2,7 environ), fabrication SAINT GOBAIN GLASS, type CLIMALIT D 2001, avec intercalaires (Spacer) en alu, sur fenêtres PVC à profilés KOMMERLING, ont été installées en 2000 ou 2001.

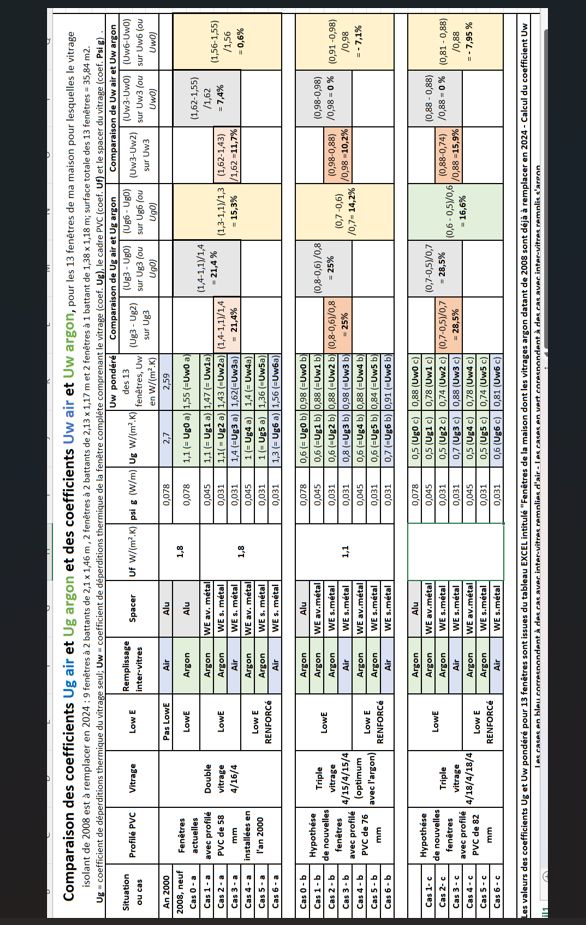

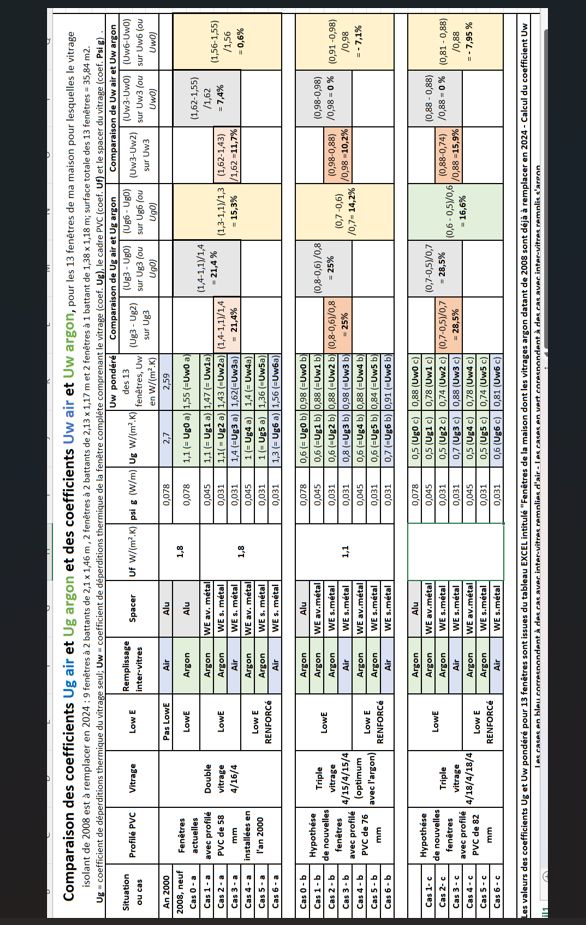

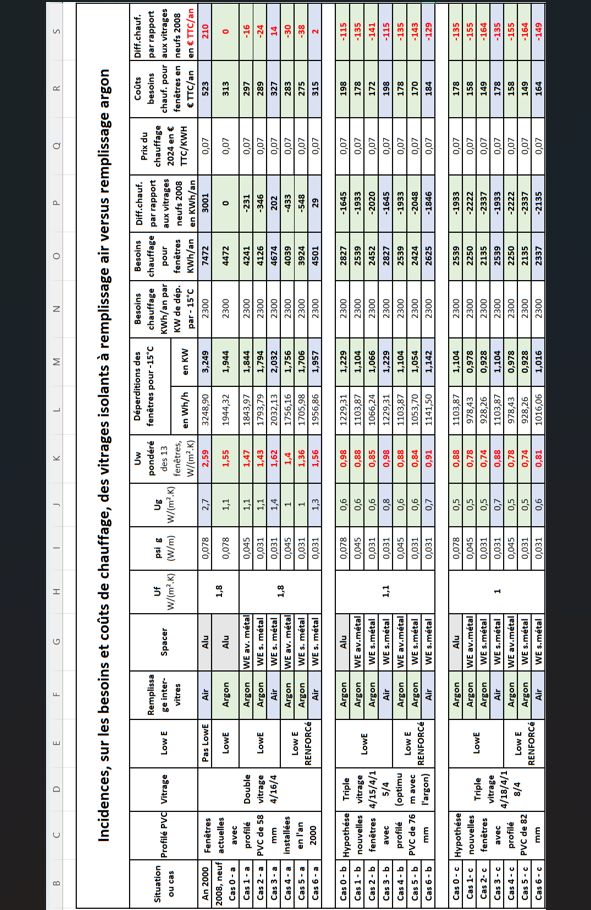

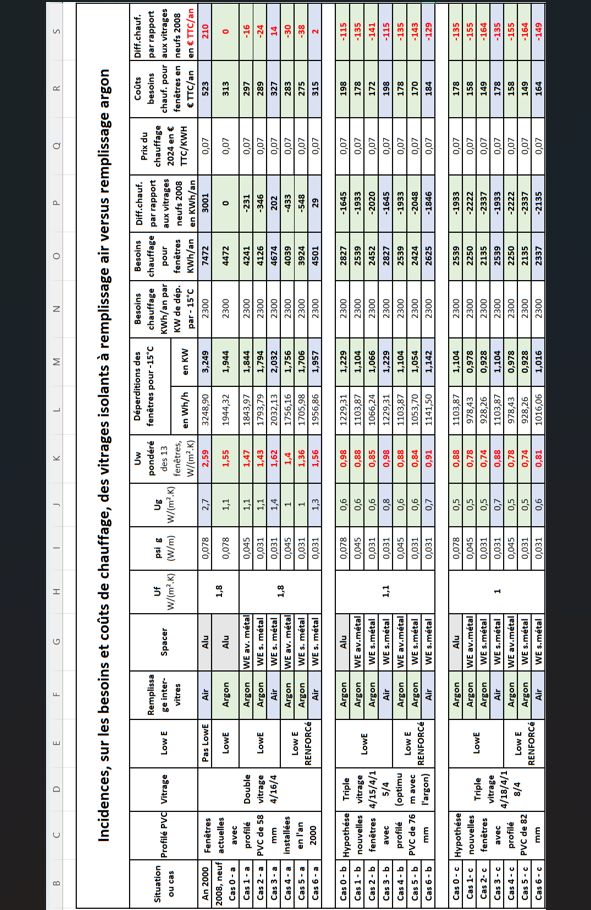

- Pour gagner en performances thermiques, en 2008 , j'ai fait remplacer ce double vitrage initial , par du double vitrage 4/16/4 , Argon, avec une couche basse émissivité sur un des verres (UW = 1,1 environ) , avec des intercalaires (Spacer) alu, en gardant les fenêtres PVC à profilés KOMMERLING ; cette opération a fait baisser les déperditions de la maison ( pour - 15 °C extérieur) d'environ 33 m2 x (2,7 W - 1,1 W) x (20° + 15°) = 1848 W , soit 1,8 KW par rapport à 11 KW total nécessaires en 2008 par - 15°C .

Cette opération a été très bénéfique pour les besoins de chauffage de la maison et le fonctionnement de la pompe à chaleur.

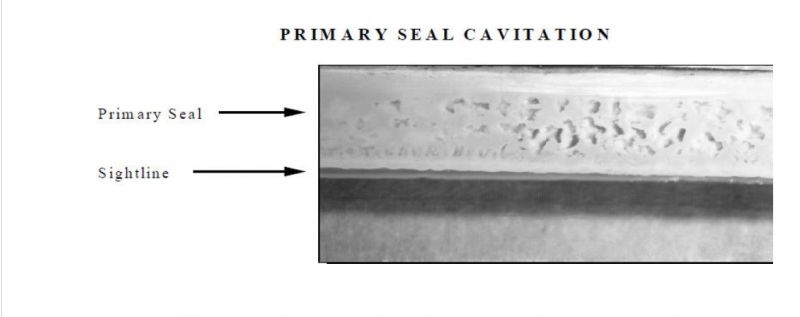

- Mais, depuis deux ou trois ans des traces blanches apparaissent sur la face interne des verres du double vitrage. Elles sont synonymes de dépôts de dessiccant provenant du Spacer, entraîné par des condensations de vapeur d'eau entre les vitres. Cela est synonyme de microfissures dans les collages des Spacer sur les vitres qui permettent les échanges gazeux de part et d'autre du Spacer entre l'air extérieur humide et l'inter-vitre rempli d’argon, avec pour conséquence des fuites d’argon, remplacé par de l'air humide. Cela signifie condensation de vapeur d'eau entre les deux vitres et un peu de perte de performance thermique du double vitrage.

Nota c'est malgré tout la couche à basse émissivité qui assure le maintien des performances car :

* double vitrage 4/16/ 4, AIR, sans couche basse émissivité : UW = 2,7 environ

* double vitrage 4/16/4, AIR, avec 1 film basse émissivité : UW = 1,4 environ

* double vitrage 4/16/4, ARGON, avec 1 film basse émissivité : UW = 1,1 environ

- Donc actuellement, si on considère que le film basse émissivité a gardé totalement ses propriétés, le UW de nos vitrages (après fuite partielle de l'argon) est encore d'environ 1,3, soit 16 ans après l'installation de ces doubles vitrages en 2008. Cet UW actuel estimé à 1,3 (au pire 1,4) est totalement acceptable. C'est donc surtout les traces blanches sur les faces internes des vitres qui sont gênantes.

- A noter qu'en France la durée de garantie du double vitrage est de 10 ans. Passé ce délai, le constructeur et ou le poseur ne sont plus responsables des dégradations éventuelles du double vitrage comme fuite d’argon, condensations de vapeur d'eau entre les vitres, traces blanches entre les vitres, dégradation des films basse émissivité, pertes de performances des Spacer, pertes des performances d'isolation thermique etc.

- Dans le cadre de mes analyses, j'ai regardé ce qui s'est passé sur les maisons voisines à fenêtres identiques (en type de vitrage, en profilés et en dimensions), notamment la maison des XXX (fenêtres strictement identiques, sur maison strictement identique, à double vitrage 4/16/4 Air, sans couche basse émissivité, avec intercalaires (Spacer) en Alu, sur fenêtres PVC à profilés KOMMERLING installées en 1998. En 2024, soit 26 ans après leur installation, elles ne comportent aucune trace blanche entre les vitres et aucune condensation visible en hiver entre les vitres.

- Cette différence notable entre d'une part, les doubles vitrages de notre maison (Argon, film basse émissivité) dégradées au bout de 16 ans et d'autre part, les doubles vitrages de la maison XXX (Air, pas de film basse émissivité) impeccables au bout de 26 ans, m'a fortement intriguée.

Les performances thermiques sont un aspect positif, mais si cela doit se traduire par un remplacement de vitrage tous les 15 ans, ça n'en vaut pas la peine.

Ce qui est intrigant, c'est qu'en Europe le double vitrage à remplissage Argon + 1 couche basse émissivité est devenu habituel (presque la norme dans les nouvelles constructions et les remplacements des vitrages sur maisons existantes), alors qu'à mon avis tous les aspects techniques correspondants ne sont pas dominés.

2 - Aspects que j'ai mis en cause, durant mes réflexions, concernant les défaillances de notre double vitrage 4/16/4 argon, basse émissivité .

- aspect 1 : problème général de fabrication

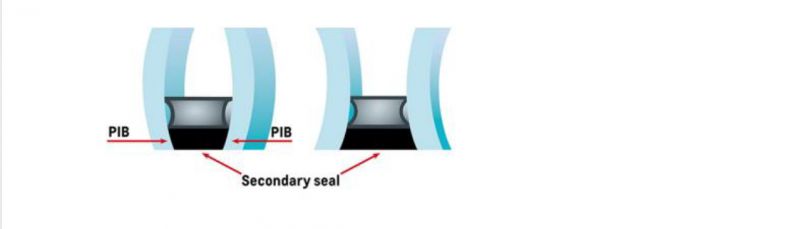

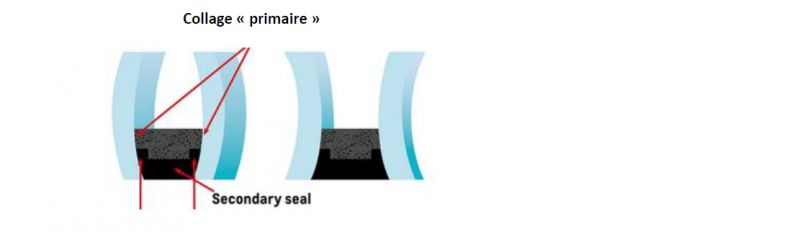

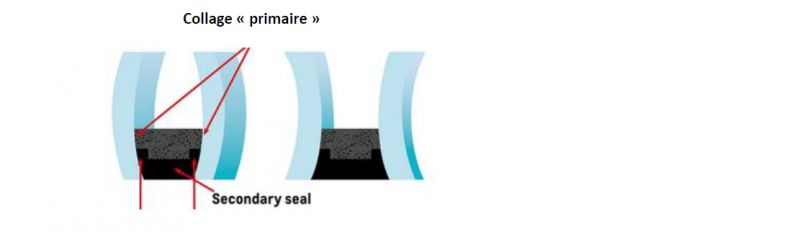

- aspect 2 : tenue (vieillissement) du produit noir collant utilisé entre vitres et "Spacer" (= profilé métallique entre les deux vitres)

- aspect 3 : problème lié à la charge de dessiccant logé (intégré) dans le Spacer

- aspect 4 : effet thermique local dû au Spacer ; dans mon cas il s'agit de Spacer Alu (très bon conducteur de chaleur). Par grands froids, de la buée se forme parfois sur la vitre interne au droit du Spacer. (Nota : il existe aussi des Spacer dits "warm Edge" nettement moins conducteur que l'alu)

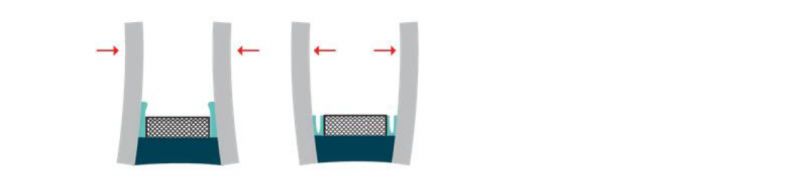

- aspect 5 : Calage global éventuellement défectueux du châssis dans le cadre PVC de la fenêtre, lors du remplacement des vitrages en 2008

- aspect 6 : Châssis vitrés (4/16/4) pour lesquels le supportage vertical (celui du bas) ne se fait que sur une seule des deux vitres ; dans ce cas l'autre vitre n'est pas supportée spécifiquement par les cales inférieures. En cas de fortes chaleurs et fort ensoleillement, la température atteinte au niveau des "colles" d'assemblage de chaque vitre sur le Spacer provoque un ramollissement de ces "colles" et dans ce cas la vitre non supportée (= non appuyée directement sur le calage), glisse légèrement sous l'effet de son poids provoquant ainsi un léger cisaillement de l'assemblage collé et par conséquent un échange gazeux entre l'intertitre (16 mm) et l’atmosphère. Ce phénomène induit une fuite partielle de l'argon et son remplacement par de l'air humide.

Pour vérifier les aspects 5 et 6, j'ai démonté les parcloses des fenêtres les plus atteintes (traces blanches). Il n'y a pas de défaut de montage, les doubles vitrages ont été montés en 2008 conformément aux recommandations du DTU 39 français.

Concernant la qualité de la fabrication, il convient de préciser (après vérification) que l'atelier dans lequel les doubles vitrages isolant de 2008 ont été fabriqués ne bénéficie pas de toutes les qualifications françaises CEKAL.

Mais est-ce qu'un double vitrage identique avec Spacer Alu, fabriqué dans un atelier bénéficiant de tous les labels CEKAL aurait eu une durée de vie plus longue. Probablement pas, les constructeurs avec label CEKAL interrogés pour de nouveaux vitrages (avec Spacer Alu ou autres) précisent que je devrais déjà être content avec du double vitrage isolant qui aura tenu plus de 15 ans !!!

C'est trop fort : autrement dit il n'y a rien à redire vis à vis de double vitrage isolant qu'il serait normal de changer tous les 15 ans.

Et les communications trouvées ne disent pas autre chose.

IDEM : les constructeurs de double vitrage sous vide, déjà mis sur le marché, ne disent pas autre chose à propos du double vitrage isolant argon, pour vendre leurs nouveaux produits (= double vitrages sous vide)

Par rapport à toutes ces hypothèses (voir aspects 1 à 6 ci-dessus) je n'ai pas trouvé de "littérature" bien probante sur le sujet.

Mais par rapport à mes hypothèses, la cause généralement évoquée pour expliquer les dégradations est la suivante :

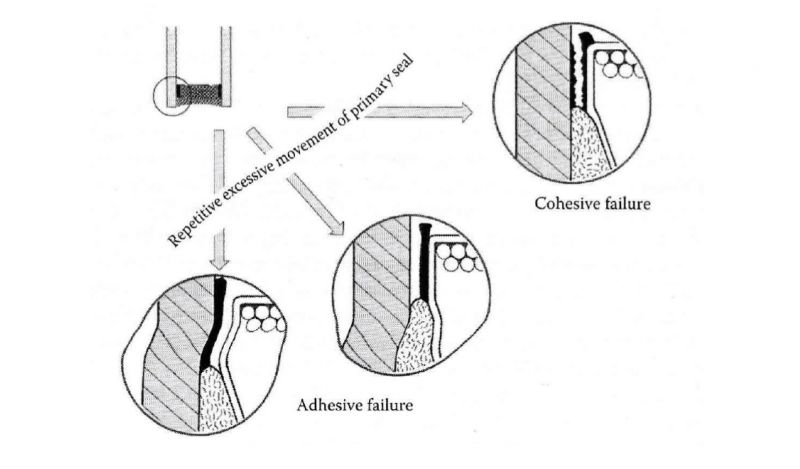

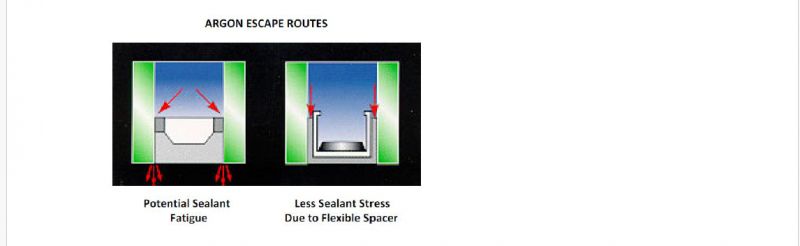

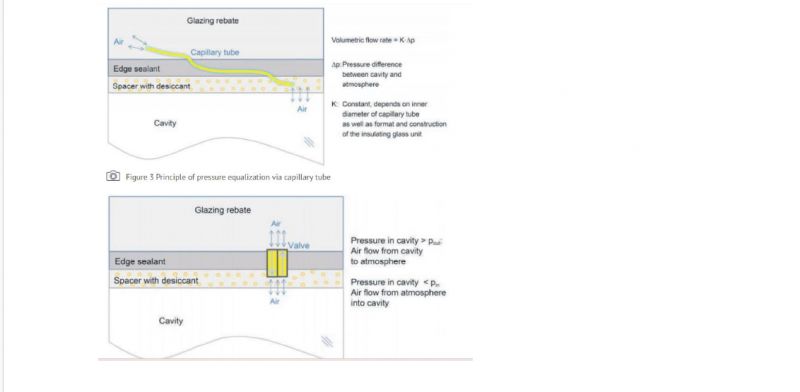

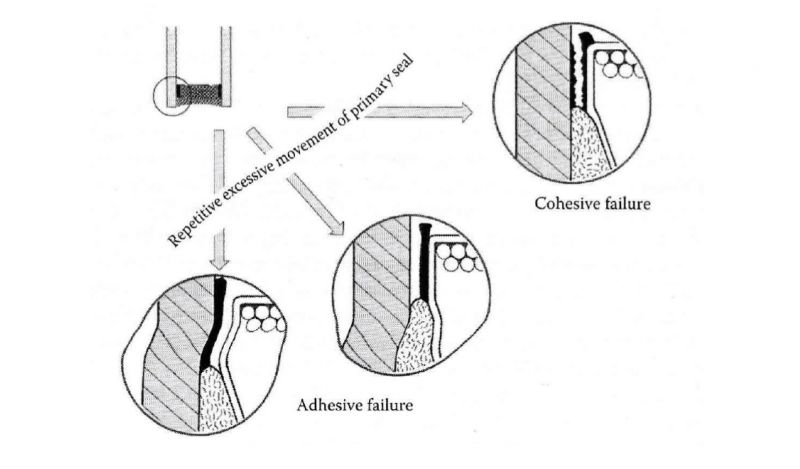

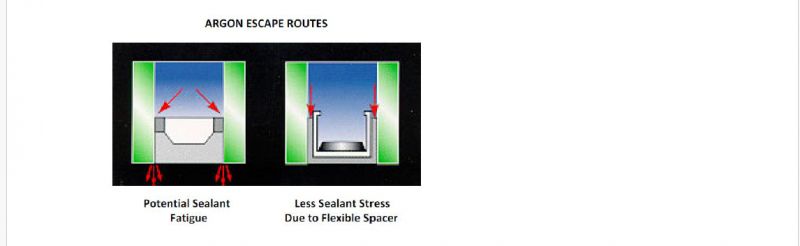

Le système (gaz emprisonné entre les deux vitres) est soumis à des phénomènes cycliques de montée en pression (par effet du rayonnement solaire intense en été sur la vitre), suivi d'une baisse de pression (par effet de refroidissement durant la nuit). Ce phénomène cyclique provoque une sollicitation cyclique des "collages" des deux vitres sur le Spacer, qui se dégradent de manière accélérée, par microfissurations, laissant place ensuite aux échanges gazeux entre l'inter vitrage (argon ou krypton) et l’atmosphère.

Cette explication est pertinente, mais comment expliquer le constat suivant :

- fenêtres strictement identiques d'une maison voisine avec vitrage de 1998 (4/16/4, air, sans face low E) : aucun cas de condensation ou traces blanches constatés en 2024

- fenêtres de ma maison, avec double vitrage remplacé en 2008 (4/16/4, argon, avec une face Low E) : gros problèmes en 2024, mais constatés depuis 2 à 3 ans

3 - Mes conclusions actuelles sur les fuites d'argon (et entrées d'air humide et condensation et traces blanches)

Mes analyses actuelles m'amènent à ceci :

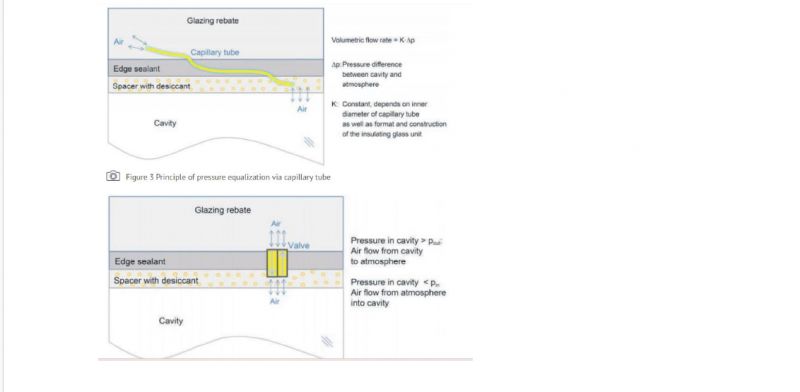

Le gaz rare argon est en cause comparativement à un remplissage d'air ; physiquement le phénomène d'échange par "différence de pressions partielles des gaz" au travers du Spacer, n'a pas lieu quand c'est de l'air qui est emprisonné entre les deux vitres : même gaz "air" entre les vitres et l'ambiance externe, donc même pression partielle de l'air des deux côtés du Spacer et donc pas (ou peu) d'échange par différence de pression partielle via le Spacer.

Par contre quand c'est un gaz rare argon qui est emprisonné entre les deux vitres, les pressions partielles d'air et d'argon de part et d'autre du Spacer sont totalement différentes favorisant l'échange de gaz au travers les étanchéités du Spacer, avec pour conséquences la fuite vers l'extérieur de l'argon et la pénétration de l'air (humide) vers l'espace entre les deux vitres.

Cette explication n'apparaît dans aucune communication technique ; évidemment les personnes qui se penchent sur la question ignorent tous les transferts de gaz par DIFFUSION qui ont lieu entre deux milieux séparés par une barrière (ici le Spacer) devenant poreux en vieillissant et laissant dans ce cas s'établir des transferts gazeux par "DIFFUSION" entre deux milieux gazeux dans lesquels les pressions partielles de gaz sont totalement différents :

- d'un côté : air humide (Azote, Oxygène, vapeur d'eau)

- de l'autre côté : argon et un peu d'air sec.

Il est inutile d'aller chercher des explications du côté des montées cycliques en pression de l'argon entre les deux vitres sous l'effet du soleil ; Le phénomène de diffusion est suffisant.

En fait les deux phénomènes ("Diffusion" et "montée cyclique en pression") se superposent pour créer la fuite d'argon (et l'entrée d'air humide dans l'inter-vitre) via un Spacer devenant poreux au bout de X années.

On peut aussi s'interroger sur la qualité et la pérennité du collage du spacer sur la vitre équipée d'un film basse émissivité.

Dans tous les cas, c'est le vieillissement du spacer ou de son collage sur les vitres qui est en cause.

4 - La bonne sélection du SPACER est donc essentielle pour assurer le plus longtemps possible la non fuite de l'argon

Au stade actuel j'élimine tous les Spacer contenant des métaux (Alu, acier, acier inox) car ces métaux présentent un coefficient de dilatation thermique nettement plus élevés que le verre sur lequel ils sont censé adhérer, de plus ils manquent de souplesse pour absorber les déformations des deux vitres, dues aux cycles thermiques subis par le verre.

Donc il ne reste comme SPACER aptes à assurer le plus longtemps possible la non fuite de l'argon les SPACER ne comportant aucune partie métallique.

Parmi ceux - ci figurent les Spacer à base de Composites, les Plastic Spacers et les Thermoplastic Spacer, susceptibles de coller de manière plus pérenne sur les vitrages et compenser par leur souplesse les déformations dues aux cycles thermiques.

Et donc notamment :

- toute la famille des SUPER SPACER du groupe texan QUANEX représenté en Europe par EDGETECH

- la famille des SWISSPACER sans métal (Nota : Swisspacer fait partie du groupe Saint Gobain ; par contre SAINT GOBAIN Glass n'utilise pas systématiquement les Swisspacer sur ses doubles vitrages argon, mais parfois des Spacer simplistes en Alu, ce qui est une aberration totale pour moi)

- Les TPS SPACER (Thermo Plastic Spacer).

Reste à savoir lequel de ces SPACER vieillit le mieux et adhère le plus longtemps au vitrage. Je n'ai trouvé aucune étude scientifique sur le sujet.

Et il reste de plus le problème du vieillissement du collage sur le film basse émissivité du double vitrage. Je n'ai trouvé aucune étude scientifique sur le sujet.

1) Point de départ de mes réflexions.

- Nos fenêtres double vitrage 4/16/4, AIR, sans couche basse émissivité (UW = 2,7 environ), fabrication SAINT GOBAIN GLASS, type CLIMALIT D 2001, avec intercalaires (Spacer) en alu, sur fenêtres PVC à profilés KOMMERLING, ont été installées en 2000 ou 2001.

- Pour gagner en performances thermiques, en 2008 , j'ai fait remplacer ce double vitrage initial , par du double vitrage 4/16/4 , Argon, avec une couche basse émissivité sur un des verres (UW = 1,1 environ) , avec des intercalaires (Spacer) alu, en gardant les fenêtres PVC à profilés KOMMERLING ; cette opération a fait baisser les déperditions de la maison ( pour - 15 °C extérieur) d'environ 33 m2 x (2,7 W - 1,1 W) x (20° + 15°) = 1848 W , soit 1,8 KW par rapport à 11 KW total nécessaires en 2008 par - 15°C .

Cette opération a été très bénéfique pour les besoins de chauffage de la maison et le fonctionnement de la pompe à chaleur.

- Mais, depuis deux ou trois ans des traces blanches apparaissent sur la face interne des verres du double vitrage. Elles sont synonymes de dépôts de dessiccant provenant du Spacer, entraîné par des condensations de vapeur d'eau entre les vitres. Cela est synonyme de microfissures dans les collages des Spacer sur les vitres qui permettent les échanges gazeux de part et d'autre du Spacer entre l'air extérieur humide et l'inter-vitre rempli d’argon, avec pour conséquence des fuites d’argon, remplacé par de l'air humide. Cela signifie condensation de vapeur d'eau entre les deux vitres et un peu de perte de performance thermique du double vitrage.

Nota c'est malgré tout la couche à basse émissivité qui assure le maintien des performances car :

* double vitrage 4/16/ 4, AIR, sans couche basse émissivité : UW = 2,7 environ

* double vitrage 4/16/4, AIR, avec 1 film basse émissivité : UW = 1,4 environ

* double vitrage 4/16/4, ARGON, avec 1 film basse émissivité : UW = 1,1 environ

- Donc actuellement, si on considère que le film basse émissivité a gardé totalement ses propriétés, le UW de nos vitrages (après fuite partielle de l'argon) est encore d'environ 1,3, soit 16 ans après l'installation de ces doubles vitrages en 2008. Cet UW actuel estimé à 1,3 (au pire 1,4) est totalement acceptable. C'est donc surtout les traces blanches sur les faces internes des vitres qui sont gênantes.

- A noter qu'en France la durée de garantie du double vitrage est de 10 ans. Passé ce délai, le constructeur et ou le poseur ne sont plus responsables des dégradations éventuelles du double vitrage comme fuite d’argon, condensations de vapeur d'eau entre les vitres, traces blanches entre les vitres, dégradation des films basse émissivité, pertes de performances des Spacer, pertes des performances d'isolation thermique etc.

- Dans le cadre de mes analyses, j'ai regardé ce qui s'est passé sur les maisons voisines à fenêtres identiques (en type de vitrage, en profilés et en dimensions), notamment la maison des XXX (fenêtres strictement identiques, sur maison strictement identique, à double vitrage 4/16/4 Air, sans couche basse émissivité, avec intercalaires (Spacer) en Alu, sur fenêtres PVC à profilés KOMMERLING installées en 1998. En 2024, soit 26 ans après leur installation, elles ne comportent aucune trace blanche entre les vitres et aucune condensation visible en hiver entre les vitres.

- Cette différence notable entre d'une part, les doubles vitrages de notre maison (Argon, film basse émissivité) dégradées au bout de 16 ans et d'autre part, les doubles vitrages de la maison XXX (Air, pas de film basse émissivité) impeccables au bout de 26 ans, m'a fortement intriguée.

Les performances thermiques sont un aspect positif, mais si cela doit se traduire par un remplacement de vitrage tous les 15 ans, ça n'en vaut pas la peine.

Ce qui est intrigant, c'est qu'en Europe le double vitrage à remplissage Argon + 1 couche basse émissivité est devenu habituel (presque la norme dans les nouvelles constructions et les remplacements des vitrages sur maisons existantes), alors qu'à mon avis tous les aspects techniques correspondants ne sont pas dominés.

2 - Aspects que j'ai mis en cause, durant mes réflexions, concernant les défaillances de notre double vitrage 4/16/4 argon, basse émissivité .

- aspect 1 : problème général de fabrication

- aspect 2 : tenue (vieillissement) du produit noir collant utilisé entre vitres et "Spacer" (= profilé métallique entre les deux vitres)

- aspect 3 : problème lié à la charge de dessiccant logé (intégré) dans le Spacer

- aspect 4 : effet thermique local dû au Spacer ; dans mon cas il s'agit de Spacer Alu (très bon conducteur de chaleur). Par grands froids, de la buée se forme parfois sur la vitre interne au droit du Spacer. (Nota : il existe aussi des Spacer dits "warm Edge" nettement moins conducteur que l'alu)

- aspect 5 : Calage global éventuellement défectueux du châssis dans le cadre PVC de la fenêtre, lors du remplacement des vitrages en 2008

- aspect 6 : Châssis vitrés (4/16/4) pour lesquels le supportage vertical (celui du bas) ne se fait que sur une seule des deux vitres ; dans ce cas l'autre vitre n'est pas supportée spécifiquement par les cales inférieures. En cas de fortes chaleurs et fort ensoleillement, la température atteinte au niveau des "colles" d'assemblage de chaque vitre sur le Spacer provoque un ramollissement de ces "colles" et dans ce cas la vitre non supportée (= non appuyée directement sur le calage), glisse légèrement sous l'effet de son poids provoquant ainsi un léger cisaillement de l'assemblage collé et par conséquent un échange gazeux entre l'intertitre (16 mm) et l’atmosphère. Ce phénomène induit une fuite partielle de l'argon et son remplacement par de l'air humide.

Pour vérifier les aspects 5 et 6, j'ai démonté les parcloses des fenêtres les plus atteintes (traces blanches). Il n'y a pas de défaut de montage, les doubles vitrages ont été montés en 2008 conformément aux recommandations du DTU 39 français.

Concernant la qualité de la fabrication, il convient de préciser (après vérification) que l'atelier dans lequel les doubles vitrages isolant de 2008 ont été fabriqués ne bénéficie pas de toutes les qualifications françaises CEKAL.

Mais est-ce qu'un double vitrage identique avec Spacer Alu, fabriqué dans un atelier bénéficiant de tous les labels CEKAL aurait eu une durée de vie plus longue. Probablement pas, les constructeurs avec label CEKAL interrogés pour de nouveaux vitrages (avec Spacer Alu ou autres) précisent que je devrais déjà être content avec du double vitrage isolant qui aura tenu plus de 15 ans !!!

C'est trop fort : autrement dit il n'y a rien à redire vis à vis de double vitrage isolant qu'il serait normal de changer tous les 15 ans.

Et les communications trouvées ne disent pas autre chose.

IDEM : les constructeurs de double vitrage sous vide, déjà mis sur le marché, ne disent pas autre chose à propos du double vitrage isolant argon, pour vendre leurs nouveaux produits (= double vitrages sous vide)

Par rapport à toutes ces hypothèses (voir aspects 1 à 6 ci-dessus) je n'ai pas trouvé de "littérature" bien probante sur le sujet.

Mais par rapport à mes hypothèses, la cause généralement évoquée pour expliquer les dégradations est la suivante :

Le système (gaz emprisonné entre les deux vitres) est soumis à des phénomènes cycliques de montée en pression (par effet du rayonnement solaire intense en été sur la vitre), suivi d'une baisse de pression (par effet de refroidissement durant la nuit). Ce phénomène cyclique provoque une sollicitation cyclique des "collages" des deux vitres sur le Spacer, qui se dégradent de manière accélérée, par microfissurations, laissant place ensuite aux échanges gazeux entre l'inter vitrage (argon ou krypton) et l’atmosphère.

Cette explication est pertinente, mais comment expliquer le constat suivant :

- fenêtres strictement identiques d'une maison voisine avec vitrage de 1998 (4/16/4, air, sans face low E) : aucun cas de condensation ou traces blanches constatés en 2024

- fenêtres de ma maison, avec double vitrage remplacé en 2008 (4/16/4, argon, avec une face Low E) : gros problèmes en 2024, mais constatés depuis 2 à 3 ans

3 - Mes conclusions actuelles sur les fuites d'argon (et entrées d'air humide et condensation et traces blanches)

Mes analyses actuelles m'amènent à ceci :

Le gaz rare argon est en cause comparativement à un remplissage d'air ; physiquement le phénomène d'échange par "différence de pressions partielles des gaz" au travers du Spacer, n'a pas lieu quand c'est de l'air qui est emprisonné entre les deux vitres : même gaz "air" entre les vitres et l'ambiance externe, donc même pression partielle de l'air des deux côtés du Spacer et donc pas (ou peu) d'échange par différence de pression partielle via le Spacer.

Par contre quand c'est un gaz rare argon qui est emprisonné entre les deux vitres, les pressions partielles d'air et d'argon de part et d'autre du Spacer sont totalement différentes favorisant l'échange de gaz au travers les étanchéités du Spacer, avec pour conséquences la fuite vers l'extérieur de l'argon et la pénétration de l'air (humide) vers l'espace entre les deux vitres.

Cette explication n'apparaît dans aucune communication technique ; évidemment les personnes qui se penchent sur la question ignorent tous les transferts de gaz par DIFFUSION qui ont lieu entre deux milieux séparés par une barrière (ici le Spacer) devenant poreux en vieillissant et laissant dans ce cas s'établir des transferts gazeux par "DIFFUSION" entre deux milieux gazeux dans lesquels les pressions partielles de gaz sont totalement différents :

- d'un côté : air humide (Azote, Oxygène, vapeur d'eau)

- de l'autre côté : argon et un peu d'air sec.

Il est inutile d'aller chercher des explications du côté des montées cycliques en pression de l'argon entre les deux vitres sous l'effet du soleil ; Le phénomène de diffusion est suffisant.

En fait les deux phénomènes ("Diffusion" et "montée cyclique en pression") se superposent pour créer la fuite d'argon (et l'entrée d'air humide dans l'inter-vitre) via un Spacer devenant poreux au bout de X années.

On peut aussi s'interroger sur la qualité et la pérennité du collage du spacer sur la vitre équipée d'un film basse émissivité.

Dans tous les cas, c'est le vieillissement du spacer ou de son collage sur les vitres qui est en cause.

4 - La bonne sélection du SPACER est donc essentielle pour assurer le plus longtemps possible la non fuite de l'argon

Au stade actuel j'élimine tous les Spacer contenant des métaux (Alu, acier, acier inox) car ces métaux présentent un coefficient de dilatation thermique nettement plus élevés que le verre sur lequel ils sont censé adhérer, de plus ils manquent de souplesse pour absorber les déformations des deux vitres, dues aux cycles thermiques subis par le verre.

Donc il ne reste comme SPACER aptes à assurer le plus longtemps possible la non fuite de l'argon les SPACER ne comportant aucune partie métallique.

Parmi ceux - ci figurent les Spacer à base de Composites, les Plastic Spacers et les Thermoplastic Spacer, susceptibles de coller de manière plus pérenne sur les vitrages et compenser par leur souplesse les déformations dues aux cycles thermiques.

Et donc notamment :

- toute la famille des SUPER SPACER du groupe texan QUANEX représenté en Europe par EDGETECH

- la famille des SWISSPACER sans métal (Nota : Swisspacer fait partie du groupe Saint Gobain ; par contre SAINT GOBAIN Glass n'utilise pas systématiquement les Swisspacer sur ses doubles vitrages argon, mais parfois des Spacer simplistes en Alu, ce qui est une aberration totale pour moi)

- Les TPS SPACER (Thermo Plastic Spacer).

Reste à savoir lequel de ces SPACER vieillit le mieux et adhère le plus longtemps au vitrage. Je n'ai trouvé aucune étude scientifique sur le sujet.

Et il reste de plus le problème du vieillissement du collage sur le film basse émissivité du double vitrage. Je n'ai trouvé aucune étude scientifique sur le sujet.

0

0

message

Sinon, passe par un pro...

Va dans la section devis fenêtre du site, remplis le formulaire et tu recevras jusqu'à 3 devis comparatifs de menuisiers de ta région. Comme ça tu ne courres plus après les menuisiers, c'est eux qui viennent à toi

C'est ici : https://www.forumconstruire.com/construire/devis-0-72-devis_fenetre.php

Va dans la section devis fenêtre du site, remplis le formulaire et tu recevras jusqu'à 3 devis comparatifs de menuisiers de ta région. Comme ça tu ne courres plus après les menuisiers, c'est eux qui viennent à toi

C'est ici : https://www.forumconstruire.com/construire/devis-0-72-devis_fenetre.php

Voici le même Mémo Complété en date du 21/10/2024

AR- 21 octobre 2024

Retour d’expérience avec double vitrage, argon, basse émissivité - Pérennité de ce type de vitrage - Aspects techniques qui mériteraient une plus grande attention et une meilleure sélection des composants - Rôle prépondérant de la pérennité et de la flexibilité du Spacer et de ses collages sur les vitres.

SOMMAIRE :

1- Point de départ de mes réflexions concernant le double vitrage argon, basse émissivité.

2- Aspects que j'ai mis en cause, durant mes réflexions, concernant les défaillances de notre double vitrage 4/16/4 argon, basse émissivité.

3- Mes conclusions actuelles sur les fuites d'argon, entrées d'air humide avec condensation + traces blanches dans l’inter vitre

4- La bonne sélection du SPACER est donc essentielle pour assurer le plus longtemps possible la non fuite de l'argon et dans tous les cas (vitrage argon ou air sec) retarder les phénomènes de condensation et de traces blanches dans l’inter-vitres

5- – POUQUOI CONTINUER A UTILISER DE L’ARGON DANS L’INTER- VITRE CAR THERMIQUEMENT L’APPORT DE L’ARGON EST LIMITE, EN VALEUR, SUR VITRAGE NEUF ET DISPARAIT DANS LE TEMPS APRES LA FUITE DE L’ARGON - DE PLUS CETTE FUITE CREE RAPIDEMENT DES PROBLEMES DE CONDENSATION DANS L’INTER-VITRE

ANNEXE :

Explications complémentaires concernant le phénomène de migration gazeuse par diffusion au travers du Spacer et de ses collages quand ils sont devenus défectueux.

§§§§§§§§§§§§§§§§§§§§§§§§§§§§§§§§§§§§§§§§

1 Point de départ de mes réflexions concernant le double vitrage argon, basse émissivité

- Sur ma maison (Saint Avold en Moselle – France), les fenêtres double vitrage 4/16/4, AIR, sans couche basse émissivité (UW = 2,7 environ), fabrication SAINT GOBAIN GLASS, type CLIMALIT D 2001, avec intercalaires (Spacer) en alu, sur fenêtres PVC à profilés KOMMERLING, ont été installées en 2000 ou 2001.

- Pour gagner en performances thermiques, en 2008, j'ai fait remplacer les doubles vitrages initiaux de toutes les fenêtres, par du double vitrage 4/16/4, Argon, avec une couche basse émissivité sur un des verres (UW = 1,1 environ), avec des intercalaires (Spacer) alu, en gardant les fenêtres PVC à profilés KOMMERLING. Cette opération a effectivement fait baisser les déperditions de la maison (pour - 15 °C extérieur) d'environ 33 m2 x (2,7 W - 1,1 W) x (20° + 15°) = 1848 W, soit 1,8 KW par rapport à 11 KW total nécessaires en 2008 par - 15°C à l’extérieur.

Cette opération a été très bénéfique pour les besoins de chauffage de la maison et le fonctionnement de la pompe à chaleur qui équipe la maison.

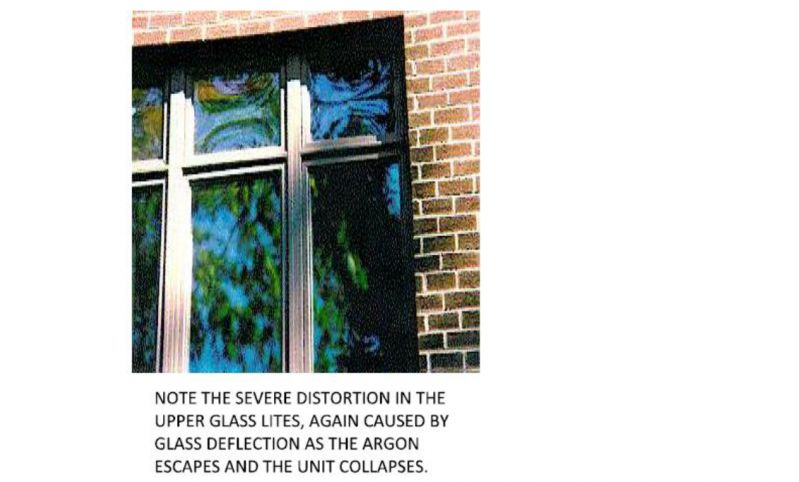

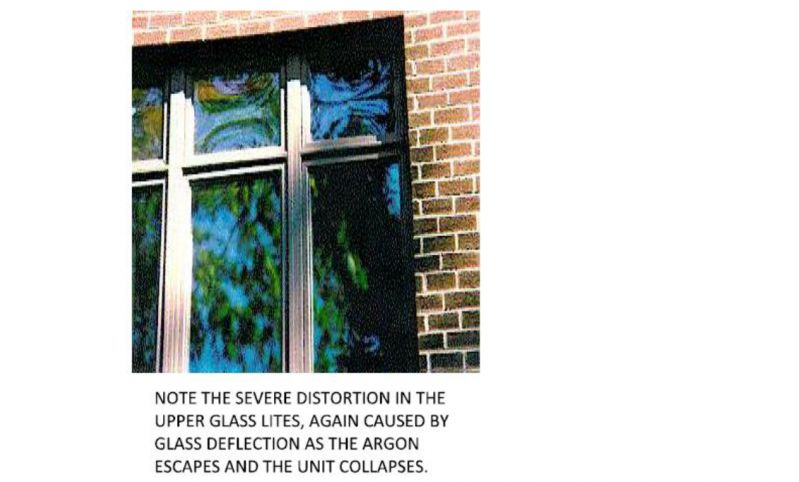

- Mais, depuis deux ou trois ans (soit depuis 2021 environ) des traces blanches apparaissent sur la face interne des verres du double vitrage.

Ce phénomène a démarré en 2021 sur les vitrages les plus grandes (1 m x 1,2 m) puis a été constaté sur les vitrages de moyennes dimensions (0,8 m x 0,9 m), mais n’est pas encore constaté sur les vitrages les plus petits (0,6 et moins x 0,8 m).

Ces traces blanches sont synonymes de dépôts de dessiccant provenant du Spacer, entraîné par des condensations de vapeur d'eau entre les vitres.

Cela est synonyme de microfissures dans les collages des Spacer sur les vitres qui permettent de ce fait des échanges gazeux anormaux de part et d'autre du Spacer entre l'air extérieur humide et l'inter-vitre rempli d’argon, avec pour conséquence des fuites d’argon, remplacé par de l'air humide.

Cela signifie condensation de vapeur d'eau entre les deux vitres et un peu de perte de performance thermique du double vitrage.

- Nota : c'est malgré tout la couche à basse émissivité qui assure encore le maintien des performances thermiques de ce double vitrage dégradé :

* double vitrage 4/16/ 4, AIR, sans couche basse émissivité, neuf : UW = 2,7 environ

* double vitrage 4/16/4, AIR, avec 1 film basse émissivité, neuf : UW = 1,4 environ

* double vitrage 4/16/4, ARGON, avec 1 film basse émissivité, neuf : UW = 1,1 environ

- Donc actuellement, si on considère que le film basse émissivité, a gardé totalement ses propriétés, le UW de nos vitrages (après fuite partielle de l'argon) est encore d'environ 1,3 au pire 1,4, soit 16 ans après l'installation de ces doubles vitrages en 2008. Cet UW actuel estimé à 1,3 (au pire 1,4) reste totalement acceptable pour moi. C'est donc surtout les traces blanches sur les faces internes des vitrages dégradés qui sont gênantes.

- A noter qu'en France la durée de garantie du double vitrage est de 10 ans. Passé ce délai, le constructeur et/ou le poseur ne sont plus responsables des dégradations éventuelles du double vitrage telles que fuite d’argon, condensations de vapeur d'eau entre les vitres, traces blanches entre les vitres, dégradation des films basse émissivité, pertes de performances des Spacer, pertes des performances d'isolation thermique des doubles vitrages etc.

- Dans le cadre de mes analyses, j'ai regardé ce qui s'est passé sur les maisons voisines identiques, à fenêtres identiques concernant le type de vitrage, la nature des profilés des fenêtres et les dimensions et les expositions des vitrages), notamment la maison des XXX (fenêtres strictement identiques, sur maison strictement identique, à double vitrage 4/16/4 Air, sans couche basse émissivité, avec intercalaires (Spacer) en Alu, sur fenêtres PVC à profilés KOMMERLING installées en 1998. En 2024, soit 26 ans après leur installation, les fenêtres et doubles vitrages de cette maison ne comportent aucune trace blanche entre les vitres et aucune condensation visible en hiver entre les vitres.

- Cette différence notable,

entre d'une part, les doubles vitrages de notre maison (Argon, film basse émissivité) dégradées au bout de 13 à 16 ans

et d'autre part, les doubles vitrages de la maison XXX (Air, pas de film basse émissivité) impeccables au bout de 26 ans,

m'a fortement intriguée et constitue le point de départ des analyses techniques qui suivent.

Les performances thermiques des doubles vitrages isolants argon + 1 film basse émissivité, sont un aspect positif, mais si cela doit se traduire par un remplacement des vitrages tous les 15 ans, ça n'en vaut pas la peine.

Ce qui est intrigant, c'est qu'en Europe le double vitrage à remplissage Argon + 1 couche basse émissivité est devenu habituel (presque la norme dans les nouvelles constructions et les remplacements des vitrages sur maisons existantes), alors qu'à mon avis tous les aspects techniques correspondants à cette technologie ne sont pas dominés.

2 - Aspects que j'ai mis en cause, durant mes réflexions, concernant les défaillances de notre double vitrage 4/16/4 argon, basse émissivité.

- aspect 1 : problème général de fabrication

- aspect 2 : tenue (vieillissement) du produit noir collant utilisé entre vitres et "Spacer" (= profilé métallique entre les deux vitres)

- aspect 3 : problème lié à la charge de dessiccant logé (intégré) dans le Spacer

- aspect 4 : effet thermique local dû au Spacer ; dans mon cas il s'agit de Spacer Alu (très bon conducteur de chaleur). Par grands froids, de la buée se forme parfois sur la vitre , côté habitat, au droit du Spacer.

- aspect 5 : Calage global éventuellement défectueux du châssis dans le cadre PVC de la fenêtre, lors du remplacement des vitrages en 2008

- aspect 6 : Châssis vitrés (4/16/4) pour lesquels le supportage vertical (celui du bas) ne se fait que sur une seule des deux vitres ; dans ce cas l'autre vitre n'est pas supportée spécifiquement par les cales inférieures. En cas de fortes chaleurs et fort ensoleillement, la température atteinte au niveau des "colles" d'assemblage de chaque vitre sur le Spacer provoque un ramollissement de ces "colles" et dans ce cas la vitre non supportée (= non appuyée directement sur le calage), glisse légèrement sous l'effet de son poids provoquant ainsi un léger cisaillement de l'assemblage collé et par conséquent un échange gazeux entre l'intertitre (16 mm) et l’atmosphère. Ce phénomène induit une fuite partielle de l'argon et son remplacement par de l'air humide.

Pour vérifier les aspects 5 et 6, j'ai démonté les parcloses des fenêtres les plus atteintes (traces blanches). Il n'y a pas de défaut de montage, les doubles vitrages ont été montés en 2008 conformément aux recommandations du DTU 39 français.

Concernant la qualité de la fabrication, il convient de préciser (après vérification) que l'atelier dans lequel les doubles vitrages isolant de 2008 ont été fabriqués ne bénéficie pas de toutes les qualifications françaises CEKAL.

Mais est-ce qu'un double vitrage identique avec Spacer basique en Alu, fabriqué dans un atelier bénéficiant de tous les labels CEKAL aurait eu une durée de vie plus longue. Probablement pas, les constructeurs de doubles vitrages bénéficiant du label CEKAL, interrogés pour de nouveaux vitrages (avec Spacer Alu ou autres) précisent que je devrais déjà être content avec du double vitrage isolant qui aura tenu plus de 15 ans !!!

C'est trop fort : autrement dit il n'y a rien à redire vis à vis de doubles vitrages isolants argon, basse émissivité qu'il serait normal de changer tous les 15 ans.

Et les communications trouvées sur la durée de vie de ce type de vitrage ne disent pas autre chose et recommandent le changement du double vitrage quand des signes de condensation de vapeur dans l’inter -vitre apparaissent

IDEM : les constructeurs de double vitrage sous vide, déjà mis sur le marché, ne disent pas autre chose à propos du double vitrage isolant argon, pour vendre leurs nouveaux produits c’est-à-dire les doubles vitrages, avec le vide (= pression proche de 0) entre les deux vitres, très efficace thermiquement (UW de 0,4 à 0,7 seulement sur vitrage neuf), mais très cher et extrêmement fragile et dont la tenue dans le temps (pérennité) reste à démonter.

Par rapport à toutes mes hypothèses (voir aspects 1 à 6 ci-dessus), je n'ai pas trouvé de "littérature" et publications techniques bien probante sur la dégradation du double vitrage argon, basse émissivité.

Mais par rapport à mes hypothèses, la cause généralement évoquée pour expliquer les dégradations est la suivante :

Le système (gaz emprisonné entre les deux vitres) est soumis à des phénomènes cycliques de montée en pression (par effet du rayonnement solaire intense en été sur la vitre), suivi d'une baisse de pression (par effet de refroidissement durant la nuit). Ce phénomène cyclique provoque une sollicitation cyclique des "collages" des deux vitres sur le Spacer, qui se dégradent de manière accélérée, par microfissurations, laissant place ensuite aux échanges gazeux entre l'inter vitrage (argon ou krypton) et l’atmosphère.

Cette explication est pertinente, mais comment expliquer le constat suivant :

- fenêtres strictement identiques de la maison XXX voisine, avec vitrage datant de 1998 (4/16/4, air, sans face basse émissivité) : aucun cas de condensation ou traces blanches constatés en 2024, soit 26 ans après leur installation.

- fenêtres de ma maison, avec double vitrage remplacé en 2008 par du 4/16/4, argon, avec une face Low E : gros problèmes en 2024, mais constatés depuis 2 à 3 ans déjà, soit une dégradation effective constatée à partir de 13 ans après leur installation.

3 - Mes conclusions actuelles sur les fuites d'argon, entrées d'air humide avec condensation + traces blanches dans l’inter vitre

Mes analyses actuelles m'amènent à ceci :

En cas de dégradation du Spacer et de ses collages sur les vitres, le gaz rare argon est en cause, comparativement à un remplissage d’air sec.

Quand c'est un gaz rare argon qui est emprisonné entre les deux vitres, les pressions partielles respectives des différents gaz (azote, oxygène, vapeur d’eau) d’une part et pression partielle d'argon d’autre part, de chaque côté du Spacer sont totalement différentes favorisant l'échange de gaz par le phénomène de DIFFUSION moléculaire des gaz sous l’effet des différences des pressions partielles des différents composants gazeux au travers des inétanchéités du Spacer et/ou des collages du Spacer sur les vitres, devenus poreux par phénomènes de microfissuration au bout de X années, avec pour conséquences la fuite vers l'extérieur de l'argon et la pénétration de l'air (humide) vers l'espace entre les deux vitres . VOIR en ANNEXE, pour information, des explications complémentaires consacrées au phénomène de DIFFUSION.

Par contre , physiquement le phénomène de migration gazeuse par DIFFUSION sous l’effet des "différences de pressions partielles des gaz" au travers du Spacer, même dégradé, est beaucoup moins intense quand c'est de l'air sec qui est emprisonné entre les deux vitres : même gaz "air" entre les vitres et l'ambiance externe, donc mêmes pressions partielles d’azote et d’oxygène des deux côtés du Spacer et donc pas (ou peu) d'échange par différence de pressions partielles d’azote et d’oxygène via le Spacer. Il n'y a que la vapeur d’eau présente à l’extérieur, mais pas dans l’inter vitre, qui est concernée par le phénomène de DIFFUSION. Mais ce phénomène de DIFFUSION de la vapeur d’eau externe, via le SPACER dégradé, est dans ce cas, extrêmement lent car pour que de la vapeur d’eau se DIFFUSE dans l’inter-vitre via le SPACER dégradé, il faut que le dessiccant logé dans le SPACER soit épuisé et que des molécules d’air sec sortent du « cul de sac » constitué par l’inter -vitre pour y être remplacées ensuite par de la vapeur d’eau.

Cette différence entre les deux cas, explique pourquoi :

- On ne constate pas encore de dégradations (condensation dans l’inter -Vitre) de la maison XXX, sur double vitrage Air, installé depuis 26 ans,

- On constate des dégradations (condensation et traces blanches dans l’inter- vitre) de ma maison, sur double vitrage Argon, installé depuis 16 ans, mais avec un démarrage de dégradations apparues au bout de 13 ans seulement

Mon explication basée sur le phénomène de DIFFUSION n'apparaît dans aucune communication technique. Evidemment les personnes qui se penchent sur la question ignorent tous les transferts de gaz par DIFFUSION sous l’effet de différences de pressions partielles des différents gaz. Ces transferts moléculaires ont lieu entre deux milieux séparés par une barrière (ici le Spacer) devenant poreux en vieillissant et laissant dans ce cas s'établir des transferts gazeux par "DIFFUSION" entre deux milieux gazeux dans lesquels les pressions partielles des divers gaz sont totalement différents :

- d'un côté : air humide c’est-à-dire essentiellement Azote, Oxygène et vapeur d'eau

- de l'autre côté : argon et un peu d'air sec.

(Si nécessaire, pour une meilleure compréhension, il y a un développement complémentaire en Annexe, concernant le phénomène de migration gazeuse par diffusion au travers du Spacer et de ses collages défectueux)

Il est inutile d'aller chercher des explications du côté des montées cycliques en pression de l'argon entre les deux vitres sous l'effet du soleil. Le phénomène de diffusion des gaz sous l’effet des différences de pressions partielles des divers gaz est suffisant pour expliquer la fuite d’argon vers l’extérieur et la pénétration d’air humide dans l’inter-vitre.

En fait les deux phénomènes ("Diffusion des divers gaz sous l’effet des pressions partielles totalement différentes " et "montée cyclique en pression") se superposent pour créer la fuite d'argon (et l'entrée d'air humide dans l'inter-vitre) via un Spacer et ses collages sur le verre devenant poreux au bout de X années.

On peut aussi s'interroger sur la qualité et la pérennité du collage du Spacer sur la vitre équipée d'un film basse émissivité.

Dans tous les cas, c'est le vieillissement du Spacer et/ou de son collage sur les vitres qui est en cause.

4 - La bonne sélection du SPACER est donc essentielle pour assurer le plus longtemps possible la non fuite de l'argon et dans tous les cas (vitrage argon ou air sec) retarder les phénomènes de condensation et de traces blanches dans l’inter-vitres

Au stade actuel, j'élimine totalement tous les Spacer contenant en totalité ou en faible proportions des métaux (Alu, acier, acier inox) car ces métaux présentent des coefficients de dilatation thermiques nettement plus élevés que le verre sur lequel ils sont censé adhérer, de plus ils manquent de souplesse pour absorber les déformations des deux vitres, dues aux cycles thermiques subis par le verre.

Attention, ici je ne me préoccupe pas du tout du pouvoir isolant thermique du SPACER. Un SPACER dit « warm Edge » (= bords chauds du vitrage) n’est pas forcément apte offrir plus longtemps une barrière efficace contre la fuite d’argon. En effet certains SPACER, de type « WARM EDGE », comportent un feuil d’acier inox, ce qui leur confèrent, en ce qui me préoccupe, les mêmes inconvénients que les SPACER métalliques basiques à savoir : manque de souplesse et forte dilatation thermique par rapport au verre.

Donc, il ne reste comme SPACER aptes à assurer le plus longtemps possible la non fuite de l’argon, les SPACER ne comportant aucune partie métallique.

Parmi ceux - ci figurent les Spacer à base de Composites, les Plastic Spacer et les Thermoplastique Spacer, susceptibles de coller de manière plus pérenne sur les vitrages et compenser par leur souplesse les déformations dues aux cycles thermiques.

Et donc, notamment :

- toute la famille des SUPER SPACER du groupe texan QUANEX représenté en Europe par EDGETECH

- la famille des SWISSPACER, sans métal

- Les TPS SPACER (Thermo Plastic Spacer).

Reste à savoir lequel de ces SPACER vieillit le mieux et adhère le plus longtemps au vitrage. Je n'ai trouvé aucune étude scientifique sur le sujet.

Et il reste de plus le problème du vieillissement du collage sur le film basse émissivité du double vitrage. Je n'ai trouvé aucune étude scientifique sur le sujet.

5 – POUQUOI CONTINUER A UTILISER DE L’ARGON DANS L’INTER- VITRE CAR THERMIQUEMENT L’APPORT DE L’ARGON EST LIMITE, EN VALEUR SUR VITRAGE NEUF ET DISPARAIT DANS LE TEMPS APRES LA FUITE DE L’ARGON- DE PLUS CETTE FUITE CREE RAPIDEMENT DES PROBLEMES DE CONDENSATION.

Finalement on peut se demander pourquoi remplir l'inter vitre avec de l'argon :

- thermiquement il n'apporte pour du vitrage 4/16/4 qu'une amélioration permettant de descendre le UW de 1,4 à 1,1, ceci par rapport à un seul film basse émissivité sur une des vitres (qui permet de descendre le UW de 2,7 à 1,4 sur du 4/16/4 Air)

- avec le vieillissement du SPACER et des collages de celui-ci sur les vitres, l'argon fuit de toute manière, ramenant, à terme le UW, à la valeur de 1,4 obtenu sur du 4/16/4 air grâce au film basse émissivité

- mais l'inconvénient de l'argon c'est qu’en fuyant il est remplacé dans l'inter - vitre par de l'air fortement chargé en humidité qui provoque des condensations et traces blanches sur l'intérieur des vitres.

A noter que si au départ on part sur du 4/16/4 air avec 1 film basse émissivité (UW = 1,4) l'inter-vitre est rempli initialement d'air sec (sans vapeur d'eau). Bien sûr à technologie de Spacer identique, le Spacer équipant ce vitrage là et ses collages sur les vitres se dégradera de la même manière que précédemment avec transfert par diffusion de vapeur d'eau de l'air vers l'inter-vitre. Mais à l'échelle de temps ce transfert de vapeur d'eau sera moins rapide et moins grave que dans le cas du remplissage initial avec de l’argon ; c'est ce qui explique la différence actuelle entre les vitres de la maison XXX et mon cas.

Pour les deux cas, une technologie de Spacer performante (souple et pérenne) est cependant indispensable car elle est préférable (en dehors de toute considération de l’aspect d’isolation thermique ; Cf Spacer de type Warm Edge) au Spacer basique en Alu ou Inox qui constituent des solutions non pérennes en raison :

- du manque de souplesse du Spacer métallique

- et des coefficients de dilatation thermiques très élevés de l'alu ou de l’inox comparativement au coefficient de dilatation du verre sur lequel ils sont censés adhérer le plus longtemps possible par collage.

On voit que l'argon est un élément très perturbateur et à relatif faible apport sur le plan thermique, sauf si on accepte (sur des grands vitrages) qu’après fuite de l’argon, des traces blanches et de la condensation apparaissent dans l’inter- vitrage. Dans mon cas pour des vitrages de 1,2 x 1 m c’est au bout de 13 ans.

Un vitrage 4/16/4 argon + 1 film basse émissivité présente théoriquement à l'état neuf un UW de 1,1. Mais certains fabricants en renforçant l'effet basse émissivité (probablement à l'aide d'un film sur chacune des vitres) annoncent pour ce 4/16/6 argon à basse émissivité renforcée un UW de 1.0, sur vitrage neuf.

J'en déduis (peut être hâtivement) que ce vitrage 4/16/4 à basse émissivité renforcée, mais à air sec au lieu de l'argon (perturbateur) aurait un UW de 1,4 - 0,1 = 1,3 sur vitrage neuf.

Si ce raisonnement est correct ce vitrage 4/16/4 à basse émissivité renforcée, mais à air sec constituerait probablement une meilleure solution (plus pérenne) que le 4/16/4 argon à basse émissivité normale : UW initial de 1,1, mais à terme 1,4 après la fuite de l’argon, mais avec l'inconvénient de traces blanches au bout de 15 ans.

ANNEXE :

Explications complémentaires concernant le phénomène de migration gazeuse par diffusion au travers du Spacer et de ses collages quand ils sont devenus défectueux.

Le phénomène de diffusion au travers une "cloison " à Sd non infini (Sd = coefficient mesurant l'aptitude d'un film ou d'une cloison ou mur à limiter les transferts gazeux par diffusion au travers ce film, cette cloison ou ce mur) est dans le cas du double vitrage identique au phénomène de migration de la vapeur d'eau par diffusion au travers un mur (non muni d'un pare vapeur efficace).

Dans le cas d’un bâtiment le "moteur" du phénomène de diffusion de la vapeur d’eau est constitué par la différence de pression partielle de vapeur d'eau dans l'air de part et d'autre de paroi, de la cloison ou d’un mur.

Le « frein » à ce phénomène de diffusion de la vapeur d'eau au travers de la cloison est constitué par le coefficient Sd de la cloison (ou de son pare vapeur dont elle est équipée ou pas).

Dans le cas du double vitrage :

a) La cloison est constituée par le Spacer :

- Quand lui et ses collages sur les vitres sont neufs, le coefficient Sd du Spacer est infini

- Quand le Spacer ou/et ses collages sur les vitres sont dégradés par microfissures, le coefficient Sd correspondant, n'est plus infini et n’est plus apte à s'opposer au phénomène de migration moléculaire gazeux par diffusion.

b) Le moteur du phénomène de migration par diffusion est constitué par les différences de pressions partielles des divers gaz de part et d'autre du Spacer :

- pour l'azote : cette différence de pression partielles est proportionnelle à la différence de pourcentage d'azote dans le mélange gazeux de part et d'autre du Spacer (air, donc azote, d'un côté et une très faible proportion d'azote (en mélange avec l'argon) de l'autre côté

- pour l'oxygène c'est identique : air, donc oxygène, d'un côté et un très faible pourcentage d'oxygène (en mélange avec l'argon) de l'autre côté

- pour la vapeur d'eau ; au départ le différentiel de pression partielle de vapeur d'eau est infini : il y a de la vapeur d'eau dans l'air d'un côté et pas de vapeur d'eau dans le mélange (argon + un peu d'air sec) de l'autre côté

- pour l'argon le différentiel de pression partielle est quasiment infini en continu dans le temps, malgré la fuite d'argon : quasiment pas d'argon dans l'air d'un côté et de l'autre côté de l'ordre de 80 à 90 % d'argon (en mélange avec de l'air sec) dans l'inter vitre.

Le phénomène de diffusion s'établit au travers du Spacer et/ou collages défectueux de manière à tendre à égaliser les pressions partielles d'azote, d'oxygène, de vapeur d'eau et d'argon de part et d'autre du Spacer et de ses collages défectueux.

Tant que le Spacer et ses collages sont neufs ils opposent un Sd infini au phénomène de diffusion. Mais dès qu'une microfissuration se produit dans le Spacer et ses collages sur les vitres, le phénomène de diffusion au travers de la barrière constitué par le Spacer, commence.

Bien noter que ce phénomène de diffusion s'opère dans les deux sens :

- l’azote, l’oxygène et la vapeur d'eau migrent de l'extérieur vers l'inter vitrage

- l’argon migre de l'inter vitrage vers l’extérieur.

Ce phénomène de diffusion au travers du Spacer et ses collages défectueux, a lieu, sans qu'il y ait de différences de pression globale de part et d'autre du Spacer.

Bien noter que :

- la pression globale de part et d’autre du SPACER

- et les pressions partielles des différents composés gazeux de part et d’autre du SPACER

sont des notions physiques différentes.

Le « moteur » du phénomène de diffusion des gaz au travers du SPACER, dans les deux sens, ce sont les différences de pression partielles des divers composés gazeux de part et d’autre du SPACER.

La différence éventuelle de pression totale de part et d’autre du SPACER se rajoute le cas échéant au phénomène de migration par DIFFUSION.

AR- 21 octobre 2024

Retour d’expérience avec double vitrage, argon, basse émissivité - Pérennité de ce type de vitrage - Aspects techniques qui mériteraient une plus grande attention et une meilleure sélection des composants - Rôle prépondérant de la pérennité et de la flexibilité du Spacer et de ses collages sur les vitres.

SOMMAIRE :

1- Point de départ de mes réflexions concernant le double vitrage argon, basse émissivité.

2- Aspects que j'ai mis en cause, durant mes réflexions, concernant les défaillances de notre double vitrage 4/16/4 argon, basse émissivité.

3- Mes conclusions actuelles sur les fuites d'argon, entrées d'air humide avec condensation + traces blanches dans l’inter vitre

4- La bonne sélection du SPACER est donc essentielle pour assurer le plus longtemps possible la non fuite de l'argon et dans tous les cas (vitrage argon ou air sec) retarder les phénomènes de condensation et de traces blanches dans l’inter-vitres

5- – POUQUOI CONTINUER A UTILISER DE L’ARGON DANS L’INTER- VITRE CAR THERMIQUEMENT L’APPORT DE L’ARGON EST LIMITE, EN VALEUR, SUR VITRAGE NEUF ET DISPARAIT DANS LE TEMPS APRES LA FUITE DE L’ARGON - DE PLUS CETTE FUITE CREE RAPIDEMENT DES PROBLEMES DE CONDENSATION DANS L’INTER-VITRE

ANNEXE :

Explications complémentaires concernant le phénomène de migration gazeuse par diffusion au travers du Spacer et de ses collages quand ils sont devenus défectueux.

§§§§§§§§§§§§§§§§§§§§§§§§§§§§§§§§§§§§§§§§

1 Point de départ de mes réflexions concernant le double vitrage argon, basse émissivité

- Sur ma maison (Saint Avold en Moselle – France), les fenêtres double vitrage 4/16/4, AIR, sans couche basse émissivité (UW = 2,7 environ), fabrication SAINT GOBAIN GLASS, type CLIMALIT D 2001, avec intercalaires (Spacer) en alu, sur fenêtres PVC à profilés KOMMERLING, ont été installées en 2000 ou 2001.

- Pour gagner en performances thermiques, en 2008, j'ai fait remplacer les doubles vitrages initiaux de toutes les fenêtres, par du double vitrage 4/16/4, Argon, avec une couche basse émissivité sur un des verres (UW = 1,1 environ), avec des intercalaires (Spacer) alu, en gardant les fenêtres PVC à profilés KOMMERLING. Cette opération a effectivement fait baisser les déperditions de la maison (pour - 15 °C extérieur) d'environ 33 m2 x (2,7 W - 1,1 W) x (20° + 15°) = 1848 W, soit 1,8 KW par rapport à 11 KW total nécessaires en 2008 par - 15°C à l’extérieur.

Cette opération a été très bénéfique pour les besoins de chauffage de la maison et le fonctionnement de la pompe à chaleur qui équipe la maison.

- Mais, depuis deux ou trois ans (soit depuis 2021 environ) des traces blanches apparaissent sur la face interne des verres du double vitrage.

Ce phénomène a démarré en 2021 sur les vitrages les plus grandes (1 m x 1,2 m) puis a été constaté sur les vitrages de moyennes dimensions (0,8 m x 0,9 m), mais n’est pas encore constaté sur les vitrages les plus petits (0,6 et moins x 0,8 m).

Ces traces blanches sont synonymes de dépôts de dessiccant provenant du Spacer, entraîné par des condensations de vapeur d'eau entre les vitres.

Cela est synonyme de microfissures dans les collages des Spacer sur les vitres qui permettent de ce fait des échanges gazeux anormaux de part et d'autre du Spacer entre l'air extérieur humide et l'inter-vitre rempli d’argon, avec pour conséquence des fuites d’argon, remplacé par de l'air humide.

Cela signifie condensation de vapeur d'eau entre les deux vitres et un peu de perte de performance thermique du double vitrage.

- Nota : c'est malgré tout la couche à basse émissivité qui assure encore le maintien des performances thermiques de ce double vitrage dégradé :

* double vitrage 4/16/ 4, AIR, sans couche basse émissivité, neuf : UW = 2,7 environ

* double vitrage 4/16/4, AIR, avec 1 film basse émissivité, neuf : UW = 1,4 environ

* double vitrage 4/16/4, ARGON, avec 1 film basse émissivité, neuf : UW = 1,1 environ

- Donc actuellement, si on considère que le film basse émissivité, a gardé totalement ses propriétés, le UW de nos vitrages (après fuite partielle de l'argon) est encore d'environ 1,3 au pire 1,4, soit 16 ans après l'installation de ces doubles vitrages en 2008. Cet UW actuel estimé à 1,3 (au pire 1,4) reste totalement acceptable pour moi. C'est donc surtout les traces blanches sur les faces internes des vitrages dégradés qui sont gênantes.

- A noter qu'en France la durée de garantie du double vitrage est de 10 ans. Passé ce délai, le constructeur et/ou le poseur ne sont plus responsables des dégradations éventuelles du double vitrage telles que fuite d’argon, condensations de vapeur d'eau entre les vitres, traces blanches entre les vitres, dégradation des films basse émissivité, pertes de performances des Spacer, pertes des performances d'isolation thermique des doubles vitrages etc.

- Dans le cadre de mes analyses, j'ai regardé ce qui s'est passé sur les maisons voisines identiques, à fenêtres identiques concernant le type de vitrage, la nature des profilés des fenêtres et les dimensions et les expositions des vitrages), notamment la maison des XXX (fenêtres strictement identiques, sur maison strictement identique, à double vitrage 4/16/4 Air, sans couche basse émissivité, avec intercalaires (Spacer) en Alu, sur fenêtres PVC à profilés KOMMERLING installées en 1998. En 2024, soit 26 ans après leur installation, les fenêtres et doubles vitrages de cette maison ne comportent aucune trace blanche entre les vitres et aucune condensation visible en hiver entre les vitres.

- Cette différence notable,

entre d'une part, les doubles vitrages de notre maison (Argon, film basse émissivité) dégradées au bout de 13 à 16 ans

et d'autre part, les doubles vitrages de la maison XXX (Air, pas de film basse émissivité) impeccables au bout de 26 ans,

m'a fortement intriguée et constitue le point de départ des analyses techniques qui suivent.

Les performances thermiques des doubles vitrages isolants argon + 1 film basse émissivité, sont un aspect positif, mais si cela doit se traduire par un remplacement des vitrages tous les 15 ans, ça n'en vaut pas la peine.

Ce qui est intrigant, c'est qu'en Europe le double vitrage à remplissage Argon + 1 couche basse émissivité est devenu habituel (presque la norme dans les nouvelles constructions et les remplacements des vitrages sur maisons existantes), alors qu'à mon avis tous les aspects techniques correspondants à cette technologie ne sont pas dominés.

2 - Aspects que j'ai mis en cause, durant mes réflexions, concernant les défaillances de notre double vitrage 4/16/4 argon, basse émissivité.

- aspect 1 : problème général de fabrication

- aspect 2 : tenue (vieillissement) du produit noir collant utilisé entre vitres et "Spacer" (= profilé métallique entre les deux vitres)

- aspect 3 : problème lié à la charge de dessiccant logé (intégré) dans le Spacer

- aspect 4 : effet thermique local dû au Spacer ; dans mon cas il s'agit de Spacer Alu (très bon conducteur de chaleur). Par grands froids, de la buée se forme parfois sur la vitre , côté habitat, au droit du Spacer.

- aspect 5 : Calage global éventuellement défectueux du châssis dans le cadre PVC de la fenêtre, lors du remplacement des vitrages en 2008

- aspect 6 : Châssis vitrés (4/16/4) pour lesquels le supportage vertical (celui du bas) ne se fait que sur une seule des deux vitres ; dans ce cas l'autre vitre n'est pas supportée spécifiquement par les cales inférieures. En cas de fortes chaleurs et fort ensoleillement, la température atteinte au niveau des "colles" d'assemblage de chaque vitre sur le Spacer provoque un ramollissement de ces "colles" et dans ce cas la vitre non supportée (= non appuyée directement sur le calage), glisse légèrement sous l'effet de son poids provoquant ainsi un léger cisaillement de l'assemblage collé et par conséquent un échange gazeux entre l'intertitre (16 mm) et l’atmosphère. Ce phénomène induit une fuite partielle de l'argon et son remplacement par de l'air humide.

Pour vérifier les aspects 5 et 6, j'ai démonté les parcloses des fenêtres les plus atteintes (traces blanches). Il n'y a pas de défaut de montage, les doubles vitrages ont été montés en 2008 conformément aux recommandations du DTU 39 français.

Concernant la qualité de la fabrication, il convient de préciser (après vérification) que l'atelier dans lequel les doubles vitrages isolant de 2008 ont été fabriqués ne bénéficie pas de toutes les qualifications françaises CEKAL.

Mais est-ce qu'un double vitrage identique avec Spacer basique en Alu, fabriqué dans un atelier bénéficiant de tous les labels CEKAL aurait eu une durée de vie plus longue. Probablement pas, les constructeurs de doubles vitrages bénéficiant du label CEKAL, interrogés pour de nouveaux vitrages (avec Spacer Alu ou autres) précisent que je devrais déjà être content avec du double vitrage isolant qui aura tenu plus de 15 ans !!!

C'est trop fort : autrement dit il n'y a rien à redire vis à vis de doubles vitrages isolants argon, basse émissivité qu'il serait normal de changer tous les 15 ans.

Et les communications trouvées sur la durée de vie de ce type de vitrage ne disent pas autre chose et recommandent le changement du double vitrage quand des signes de condensation de vapeur dans l’inter -vitre apparaissent

IDEM : les constructeurs de double vitrage sous vide, déjà mis sur le marché, ne disent pas autre chose à propos du double vitrage isolant argon, pour vendre leurs nouveaux produits c’est-à-dire les doubles vitrages, avec le vide (= pression proche de 0) entre les deux vitres, très efficace thermiquement (UW de 0,4 à 0,7 seulement sur vitrage neuf), mais très cher et extrêmement fragile et dont la tenue dans le temps (pérennité) reste à démonter.

Par rapport à toutes mes hypothèses (voir aspects 1 à 6 ci-dessus), je n'ai pas trouvé de "littérature" et publications techniques bien probante sur la dégradation du double vitrage argon, basse émissivité.

Mais par rapport à mes hypothèses, la cause généralement évoquée pour expliquer les dégradations est la suivante :

Le système (gaz emprisonné entre les deux vitres) est soumis à des phénomènes cycliques de montée en pression (par effet du rayonnement solaire intense en été sur la vitre), suivi d'une baisse de pression (par effet de refroidissement durant la nuit). Ce phénomène cyclique provoque une sollicitation cyclique des "collages" des deux vitres sur le Spacer, qui se dégradent de manière accélérée, par microfissurations, laissant place ensuite aux échanges gazeux entre l'inter vitrage (argon ou krypton) et l’atmosphère.

Cette explication est pertinente, mais comment expliquer le constat suivant :

- fenêtres strictement identiques de la maison XXX voisine, avec vitrage datant de 1998 (4/16/4, air, sans face basse émissivité) : aucun cas de condensation ou traces blanches constatés en 2024, soit 26 ans après leur installation.

- fenêtres de ma maison, avec double vitrage remplacé en 2008 par du 4/16/4, argon, avec une face Low E : gros problèmes en 2024, mais constatés depuis 2 à 3 ans déjà, soit une dégradation effective constatée à partir de 13 ans après leur installation.

3 - Mes conclusions actuelles sur les fuites d'argon, entrées d'air humide avec condensation + traces blanches dans l’inter vitre

Mes analyses actuelles m'amènent à ceci :

En cas de dégradation du Spacer et de ses collages sur les vitres, le gaz rare argon est en cause, comparativement à un remplissage d’air sec.

Quand c'est un gaz rare argon qui est emprisonné entre les deux vitres, les pressions partielles respectives des différents gaz (azote, oxygène, vapeur d’eau) d’une part et pression partielle d'argon d’autre part, de chaque côté du Spacer sont totalement différentes favorisant l'échange de gaz par le phénomène de DIFFUSION moléculaire des gaz sous l’effet des différences des pressions partielles des différents composants gazeux au travers des inétanchéités du Spacer et/ou des collages du Spacer sur les vitres, devenus poreux par phénomènes de microfissuration au bout de X années, avec pour conséquences la fuite vers l'extérieur de l'argon et la pénétration de l'air (humide) vers l'espace entre les deux vitres . VOIR en ANNEXE, pour information, des explications complémentaires consacrées au phénomène de DIFFUSION.

Par contre , physiquement le phénomène de migration gazeuse par DIFFUSION sous l’effet des "différences de pressions partielles des gaz" au travers du Spacer, même dégradé, est beaucoup moins intense quand c'est de l'air sec qui est emprisonné entre les deux vitres : même gaz "air" entre les vitres et l'ambiance externe, donc mêmes pressions partielles d’azote et d’oxygène des deux côtés du Spacer et donc pas (ou peu) d'échange par différence de pressions partielles d’azote et d’oxygène via le Spacer. Il n'y a que la vapeur d’eau présente à l’extérieur, mais pas dans l’inter vitre, qui est concernée par le phénomène de DIFFUSION. Mais ce phénomène de DIFFUSION de la vapeur d’eau externe, via le SPACER dégradé, est dans ce cas, extrêmement lent car pour que de la vapeur d’eau se DIFFUSE dans l’inter-vitre via le SPACER dégradé, il faut que le dessiccant logé dans le SPACER soit épuisé et que des molécules d’air sec sortent du « cul de sac » constitué par l’inter -vitre pour y être remplacées ensuite par de la vapeur d’eau.

Cette différence entre les deux cas, explique pourquoi :

- On ne constate pas encore de dégradations (condensation dans l’inter -Vitre) de la maison XXX, sur double vitrage Air, installé depuis 26 ans,

- On constate des dégradations (condensation et traces blanches dans l’inter- vitre) de ma maison, sur double vitrage Argon, installé depuis 16 ans, mais avec un démarrage de dégradations apparues au bout de 13 ans seulement

Mon explication basée sur le phénomène de DIFFUSION n'apparaît dans aucune communication technique. Evidemment les personnes qui se penchent sur la question ignorent tous les transferts de gaz par DIFFUSION sous l’effet de différences de pressions partielles des différents gaz. Ces transferts moléculaires ont lieu entre deux milieux séparés par une barrière (ici le Spacer) devenant poreux en vieillissant et laissant dans ce cas s'établir des transferts gazeux par "DIFFUSION" entre deux milieux gazeux dans lesquels les pressions partielles des divers gaz sont totalement différents :

- d'un côté : air humide c’est-à-dire essentiellement Azote, Oxygène et vapeur d'eau

- de l'autre côté : argon et un peu d'air sec.

(Si nécessaire, pour une meilleure compréhension, il y a un développement complémentaire en Annexe, concernant le phénomène de migration gazeuse par diffusion au travers du Spacer et de ses collages défectueux)

Il est inutile d'aller chercher des explications du côté des montées cycliques en pression de l'argon entre les deux vitres sous l'effet du soleil. Le phénomène de diffusion des gaz sous l’effet des différences de pressions partielles des divers gaz est suffisant pour expliquer la fuite d’argon vers l’extérieur et la pénétration d’air humide dans l’inter-vitre.

En fait les deux phénomènes ("Diffusion des divers gaz sous l’effet des pressions partielles totalement différentes " et "montée cyclique en pression") se superposent pour créer la fuite d'argon (et l'entrée d'air humide dans l'inter-vitre) via un Spacer et ses collages sur le verre devenant poreux au bout de X années.

On peut aussi s'interroger sur la qualité et la pérennité du collage du Spacer sur la vitre équipée d'un film basse émissivité.

Dans tous les cas, c'est le vieillissement du Spacer et/ou de son collage sur les vitres qui est en cause.

4 - La bonne sélection du SPACER est donc essentielle pour assurer le plus longtemps possible la non fuite de l'argon et dans tous les cas (vitrage argon ou air sec) retarder les phénomènes de condensation et de traces blanches dans l’inter-vitres

Au stade actuel, j'élimine totalement tous les Spacer contenant en totalité ou en faible proportions des métaux (Alu, acier, acier inox) car ces métaux présentent des coefficients de dilatation thermiques nettement plus élevés que le verre sur lequel ils sont censé adhérer, de plus ils manquent de souplesse pour absorber les déformations des deux vitres, dues aux cycles thermiques subis par le verre.

Attention, ici je ne me préoccupe pas du tout du pouvoir isolant thermique du SPACER. Un SPACER dit « warm Edge » (= bords chauds du vitrage) n’est pas forcément apte offrir plus longtemps une barrière efficace contre la fuite d’argon. En effet certains SPACER, de type « WARM EDGE », comportent un feuil d’acier inox, ce qui leur confèrent, en ce qui me préoccupe, les mêmes inconvénients que les SPACER métalliques basiques à savoir : manque de souplesse et forte dilatation thermique par rapport au verre.

Donc, il ne reste comme SPACER aptes à assurer le plus longtemps possible la non fuite de l’argon, les SPACER ne comportant aucune partie métallique.

Parmi ceux - ci figurent les Spacer à base de Composites, les Plastic Spacer et les Thermoplastique Spacer, susceptibles de coller de manière plus pérenne sur les vitrages et compenser par leur souplesse les déformations dues aux cycles thermiques.

Et donc, notamment :

- toute la famille des SUPER SPACER du groupe texan QUANEX représenté en Europe par EDGETECH

- la famille des SWISSPACER, sans métal

- Les TPS SPACER (Thermo Plastic Spacer).

Reste à savoir lequel de ces SPACER vieillit le mieux et adhère le plus longtemps au vitrage. Je n'ai trouvé aucune étude scientifique sur le sujet.

Et il reste de plus le problème du vieillissement du collage sur le film basse émissivité du double vitrage. Je n'ai trouvé aucune étude scientifique sur le sujet.

5 – POUQUOI CONTINUER A UTILISER DE L’ARGON DANS L’INTER- VITRE CAR THERMIQUEMENT L’APPORT DE L’ARGON EST LIMITE, EN VALEUR SUR VITRAGE NEUF ET DISPARAIT DANS LE TEMPS APRES LA FUITE DE L’ARGON- DE PLUS CETTE FUITE CREE RAPIDEMENT DES PROBLEMES DE CONDENSATION.

Finalement on peut se demander pourquoi remplir l'inter vitre avec de l'argon :

- thermiquement il n'apporte pour du vitrage 4/16/4 qu'une amélioration permettant de descendre le UW de 1,4 à 1,1, ceci par rapport à un seul film basse émissivité sur une des vitres (qui permet de descendre le UW de 2,7 à 1,4 sur du 4/16/4 Air)

- avec le vieillissement du SPACER et des collages de celui-ci sur les vitres, l'argon fuit de toute manière, ramenant, à terme le UW, à la valeur de 1,4 obtenu sur du 4/16/4 air grâce au film basse émissivité

- mais l'inconvénient de l'argon c'est qu’en fuyant il est remplacé dans l'inter - vitre par de l'air fortement chargé en humidité qui provoque des condensations et traces blanches sur l'intérieur des vitres.

A noter que si au départ on part sur du 4/16/4 air avec 1 film basse émissivité (UW = 1,4) l'inter-vitre est rempli initialement d'air sec (sans vapeur d'eau). Bien sûr à technologie de Spacer identique, le Spacer équipant ce vitrage là et ses collages sur les vitres se dégradera de la même manière que précédemment avec transfert par diffusion de vapeur d'eau de l'air vers l'inter-vitre. Mais à l'échelle de temps ce transfert de vapeur d'eau sera moins rapide et moins grave que dans le cas du remplissage initial avec de l’argon ; c'est ce qui explique la différence actuelle entre les vitres de la maison XXX et mon cas.

Pour les deux cas, une technologie de Spacer performante (souple et pérenne) est cependant indispensable car elle est préférable (en dehors de toute considération de l’aspect d’isolation thermique ; Cf Spacer de type Warm Edge) au Spacer basique en Alu ou Inox qui constituent des solutions non pérennes en raison :

- du manque de souplesse du Spacer métallique

- et des coefficients de dilatation thermiques très élevés de l'alu ou de l’inox comparativement au coefficient de dilatation du verre sur lequel ils sont censés adhérer le plus longtemps possible par collage.

On voit que l'argon est un élément très perturbateur et à relatif faible apport sur le plan thermique, sauf si on accepte (sur des grands vitrages) qu’après fuite de l’argon, des traces blanches et de la condensation apparaissent dans l’inter- vitrage. Dans mon cas pour des vitrages de 1,2 x 1 m c’est au bout de 13 ans.

Un vitrage 4/16/4 argon + 1 film basse émissivité présente théoriquement à l'état neuf un UW de 1,1. Mais certains fabricants en renforçant l'effet basse émissivité (probablement à l'aide d'un film sur chacune des vitres) annoncent pour ce 4/16/6 argon à basse émissivité renforcée un UW de 1.0, sur vitrage neuf.

J'en déduis (peut être hâtivement) que ce vitrage 4/16/4 à basse émissivité renforcée, mais à air sec au lieu de l'argon (perturbateur) aurait un UW de 1,4 - 0,1 = 1,3 sur vitrage neuf.

Si ce raisonnement est correct ce vitrage 4/16/4 à basse émissivité renforcée, mais à air sec constituerait probablement une meilleure solution (plus pérenne) que le 4/16/4 argon à basse émissivité normale : UW initial de 1,1, mais à terme 1,4 après la fuite de l’argon, mais avec l'inconvénient de traces blanches au bout de 15 ans.

ANNEXE :

Explications complémentaires concernant le phénomène de migration gazeuse par diffusion au travers du Spacer et de ses collages quand ils sont devenus défectueux.

Le phénomène de diffusion au travers une "cloison " à Sd non infini (Sd = coefficient mesurant l'aptitude d'un film ou d'une cloison ou mur à limiter les transferts gazeux par diffusion au travers ce film, cette cloison ou ce mur) est dans le cas du double vitrage identique au phénomène de migration de la vapeur d'eau par diffusion au travers un mur (non muni d'un pare vapeur efficace).

Dans le cas d’un bâtiment le "moteur" du phénomène de diffusion de la vapeur d’eau est constitué par la différence de pression partielle de vapeur d'eau dans l'air de part et d'autre de paroi, de la cloison ou d’un mur.

Le « frein » à ce phénomène de diffusion de la vapeur d'eau au travers de la cloison est constitué par le coefficient Sd de la cloison (ou de son pare vapeur dont elle est équipée ou pas).

Dans le cas du double vitrage :

a) La cloison est constituée par le Spacer :

- Quand lui et ses collages sur les vitres sont neufs, le coefficient Sd du Spacer est infini

- Quand le Spacer ou/et ses collages sur les vitres sont dégradés par microfissures, le coefficient Sd correspondant, n'est plus infini et n’est plus apte à s'opposer au phénomène de migration moléculaire gazeux par diffusion.

b) Le moteur du phénomène de migration par diffusion est constitué par les différences de pressions partielles des divers gaz de part et d'autre du Spacer :

- pour l'azote : cette différence de pression partielles est proportionnelle à la différence de pourcentage d'azote dans le mélange gazeux de part et d'autre du Spacer (air, donc azote, d'un côté et une très faible proportion d'azote (en mélange avec l'argon) de l'autre côté

- pour l'oxygène c'est identique : air, donc oxygène, d'un côté et un très faible pourcentage d'oxygène (en mélange avec l'argon) de l'autre côté

- pour la vapeur d'eau ; au départ le différentiel de pression partielle de vapeur d'eau est infini : il y a de la vapeur d'eau dans l'air d'un côté et pas de vapeur d'eau dans le mélange (argon + un peu d'air sec) de l'autre côté

- pour l'argon le différentiel de pression partielle est quasiment infini en continu dans le temps, malgré la fuite d'argon : quasiment pas d'argon dans l'air d'un côté et de l'autre côté de l'ordre de 80 à 90 % d'argon (en mélange avec de l'air sec) dans l'inter vitre.

Le phénomène de diffusion s'établit au travers du Spacer et/ou collages défectueux de manière à tendre à égaliser les pressions partielles d'azote, d'oxygène, de vapeur d'eau et d'argon de part et d'autre du Spacer et de ses collages défectueux.

Tant que le Spacer et ses collages sont neufs ils opposent un Sd infini au phénomène de diffusion. Mais dès qu'une microfissuration se produit dans le Spacer et ses collages sur les vitres, le phénomène de diffusion au travers de la barrière constitué par le Spacer, commence.

Bien noter que ce phénomène de diffusion s'opère dans les deux sens :

- l’azote, l’oxygène et la vapeur d'eau migrent de l'extérieur vers l'inter vitrage

- l’argon migre de l'inter vitrage vers l’extérieur.

Ce phénomène de diffusion au travers du Spacer et ses collages défectueux, a lieu, sans qu'il y ait de différences de pression globale de part et d'autre du Spacer.

Bien noter que :

- la pression globale de part et d’autre du SPACER

- et les pressions partielles des différents composés gazeux de part et d’autre du SPACER

sont des notions physiques différentes.

Le « moteur » du phénomène de diffusion des gaz au travers du SPACER, dans les deux sens, ce sont les différences de pression partielles des divers composés gazeux de part et d’autre du SPACER.

La différence éventuelle de pression totale de part et d’autre du SPACER se rajoute le cas échéant au phénomène de migration par DIFFUSION.

0

0 Le mémo précédent est à lire à tête totalement reposée, sinon gare au mal de tête.

Avec l’éclairage de ce mémo :

- A vous de vérifier, ce que vous proposent vos fournisseurs de doubles ou triples vitrages notamment concernant la technologie du SPACER et la pérennité de son collage sur les vitres.

- Et à vous de juger, si l’argon est réellement nécessaire dans l’inter-vitres et si les inconvénients de sa fuite inéluctable (c’est-à-dire, apparition plus rapide, dans l’inter-vitres, du phénomène de condensation et de taches blanchâtres) sont effectivement contrebalancés par le faible avantage thermique que procure de manière très éphémère, l’argon, comparativement à l’air sec dans l’espace entre les vitres.

Avec l’éclairage de ce mémo :

- A vous de vérifier, ce que vous proposent vos fournisseurs de doubles ou triples vitrages notamment concernant la technologie du SPACER et la pérennité de son collage sur les vitres.

- Et à vous de juger, si l’argon est réellement nécessaire dans l’inter-vitres et si les inconvénients de sa fuite inéluctable (c’est-à-dire, apparition plus rapide, dans l’inter-vitres, du phénomène de condensation et de taches blanchâtres) sont effectivement contrebalancés par le faible avantage thermique que procure de manière très éphémère, l’argon, comparativement à l’air sec dans l’espace entre les vitres.

0

0 Quel est donc le bilan carbone d'une opération de remplacement des 33 m2 de double vitrage 4/16/4 ARGON de ma maison, tous les 15 à 20 ans, si je suis puriste et ne supporte pas les coulures blanchâtres sur l'inter- vitrage et si je veux de plus conserver le Uw de 1,1 du vitrage basse émissivité avec ARGON au lieu de me satisfaire d'un Uw de 1,4 du vitrage basse émissivité avec air .

Une telle opération à renouveler tous les 15 à 20 ans consistera notamment à jeter à la poubelle 0,66 tonnes de verre (0,004 x 33m2 x 2 x 2,5 t/m3 = 0,66 t) et produire (en considérant les chutes et marges) presque 1 tonne de verre tous les 15 à 20 ans.

Une telle opération à renouveler tous les 15 à 20 ans consistera notamment à jeter à la poubelle 0,66 tonnes de verre (0,004 x 33m2 x 2 x 2,5 t/m3 = 0,66 t) et produire (en considérant les chutes et marges) presque 1 tonne de verre tous les 15 à 20 ans.

0

0 Conclusion à ce stade, l'argon dans le double vitrage 4/16/4 basse émissivité est une belle notion marketing (très bien réalisée) qui permet de descendre le UW du vitrage 4/16/4 basse émissivité AIR de 1,4 à 1,1 (4/16/4 basse émissivité Air) seulement et de manière éphémère puisque l'argon s'échappe du double vitrage ; mais cet argon en s'échappant réduit par ailleurs la durée de vie du double vitrage avant apparition de phénomènes de condensation et de traces blanchâtres dans l'inter-vitrages. Donc au final, le bilan global de l'argon dans le double vitrage basse émissivité est très négatif. L'argon dans le double vitrage est à proscrire.

0

0 Vous faite une généralisation d'un car particulier. L'argon est utilisé depuis les années 90 et il n'y a pas plus de sinistre qu'avant.